タップを使用した雌ねじ加工は、手動で行うハンドタップの他に加工機を使用して行うことも多くあります。今回はその中でも試作や少量生産などに使われる、基本的な加工機に焦点を当てます。また雌ねじ加工に必須となる潤滑油についても取り上げます。

引用元:遠州工業

ボール盤

ボール盤は垂直に上下する主軸にドリルやリーマ、タップなどをチャックし、穴あけやねじ切りを行う加工機です。ボール盤にあるテーブルにワークを固定できるため、正確な場所と角度を決めて加工を行うことができます。

ボール盤には数多くの種類がありますが、最も基本的なものは卓上ボール盤で、金属加工を行う場所では必ずと言っていいほど設置されています。ボール盤はその名前の通り穴あけが主な役割ですが、工具をタップに変えることでねじ切りも行うことができます。

タッピングボール盤

タッピングボール盤はボール盤をベースにタッピング機能を追加した加工機です。タッピング機能とは一番に主軸回転方向を逆転できることを指しています。ボール盤の場合、加工の主眼は穴あけにおかれているため、主軸は一方向にしか回すことができません。このためねじ切りの際それが貫通穴であればいいですが、止まり穴の場合はタップが穴の底に着いてしまい加工できません。

一方、タッピングボール盤はスイッチ一つで正回転と逆回転を切り替えることができるため、止まり穴でもねじ切りが可能です。他にも過負荷が掛かった際にタップを折らないようにするクラッチや、規定の送り量に到達したところで自動的に逆回転に入るように設定できる機能などが備えられている加工機もあります。ねじ切りに便利なタッピングボール盤ですが、一般的な穴あけ加工もできます。

タッピング盤

タッピング盤はねじ切りに特化した加工機です。前述の加工機のように穴あけはできませんが、小さな直径や精密なねじ切りにも対応できます。ボール盤やタッピングボール盤の場合、軸方向の送りはタップ自体が自然に引き込まれていくのに任せて加工を行います。

しかし、硬い材料やM1、M2などの小径ねじの場合、過負荷などによってきれいなねじにならなかったり、タップが折れてしまったりします。タッピング盤ではその多くはサーボモータや親ねじというものが備えられ、軸方向の送りについてもねじ切りピッチに合わせて正確かつ自動的に行われるようになっています。このため前述のような条件でのねじ切りにも対応することができます。

引用元:ブラザーカタログ 廃盤になっている機種

バッチカウンター

加工機とは異なりますが、そのアクセサリーとして使用されるものにバッチカウンターがあります。これは一つの製品に必要な加工の数をあらかじめ記憶させておき、実際の生産中に加工漏れが発生しないよう、加工した回数を数えるものです。また、生産する製品数のカウントも可能です。

例えば、ある工程で10箇所のねじ切りが必要な製品を作っていた場合、8箇所しか加工していないはずなのに次工程に流そうとすると警告がでたり、信号が青にならなかったりする仕組みになっています。同じものを大量に生産する場合、本来行わなければならない加工工程をスキップしてしまうことは代表的なミスですが、穴の中を加工するねじ切りは特に見逃しやすい工程と言えます。このためバッチカウンターなどを使用したポカヨケを設けることが重要です。

引用元:ゼクロス

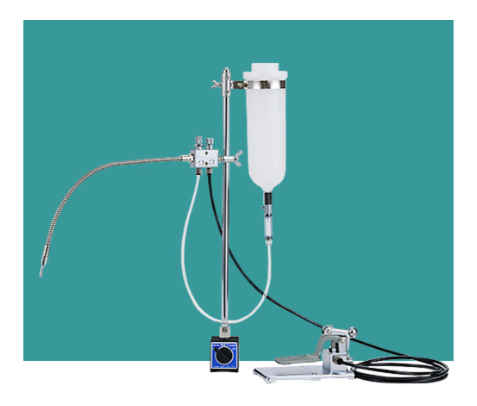

潤滑用タッピングペーストと無洗浄オイル

ねじ切り加工は切削加工の中でもタップやワークの局所に大きな負荷が掛かる加工法です。このため適切な潤滑をせずに加工を行うと切粉がかみ込んでしまったり、金属面同士で焼付きに近い状況が起こってタップが折れてしまったりします。これを防ぐため、ねじ切り加工には切削油が必須です。一般的に使用されるのはタッピングペーストとよばれる潤滑油です。ペースト状の液体でタップ全体によく付着するだけでなく、加工時に発生する熱で粘度が低下し加工箇所の隅々まで潤滑と冷却が行われます。

また、プレス品などへのねじ切りには無洗浄オイルとよばれる潤滑油も使われます。乾燥油ともよばれ加工後に時間をおくことで容易に揮発するため、別に洗浄工程を設ける必要がなくコスト低減や環境改善につながります。タッピングペーストと無洗浄オイルの中間に位置するのが、ミストです。油の量を低減することができ、加工ポイントにノズルの先端を合わせることで、ピンポイントの油の供給が実現し、無駄な油を低減します。ミストの吐出は、フートスイッチで連動させるタイプもあるため、作業性も向上します。

引用元:扶桑精機

雌ねじ加工に用いる基本的な加工機と潤滑油について見てきました。ねじ切りを行うことのできる加工機には多くの種類がありすべてを網羅することはできません。今回取り上げたものは少量生産での例が中心ですが、これらの知識を下地にご自身でお使いになる環境についてお調べ頂ければと思います。