タップは雌ねじを加工するための工具ですが、その中にも色々な種類があることをご存じですか。加工する方法や材質などにあわせて適切な工具を選択することは、仕上がりや生産性の向上につながります。今回はタップの中でも代表的な「ハンドタップ」「スパイラルタップ」「ポイントタップ」「溝なしタップ」の4つについて解説します。

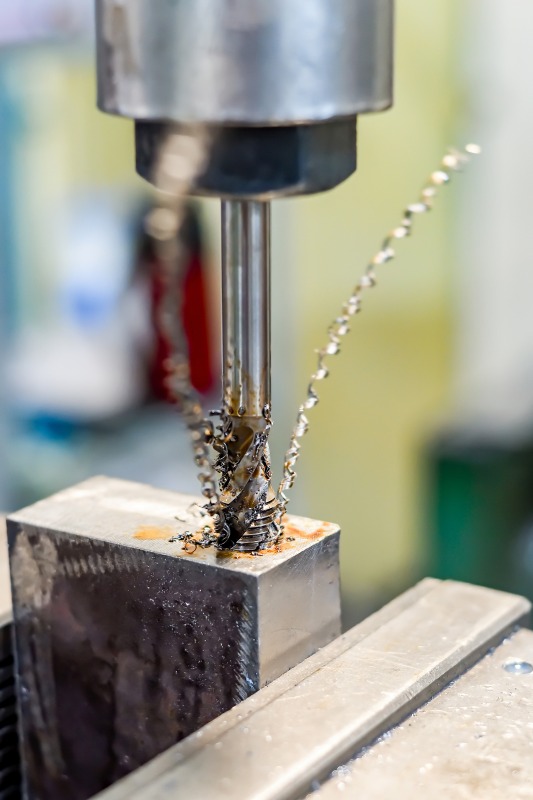

ハンドタップ

「ハンドタップ」は文字通り、手動で雌ねじを切る際に用いられるタップです。試作品などの一点ものや、傷んでしまった既存の雌ねじの修正などに使われます。手動による雌ねじ切りでは一般に一つ箇所に3本の異なったハンドタップを使用します。

これらはそれぞれ「先タップ(1番タップ)」「中タップ(2番タップ)」「上タップ(3番タップ)」とよばれており、先タップが最も先端部の直径が細く下穴に食いつきやすくなっています。ハンドタップでは下穴に対しての同軸を手であわせなければなりません。このため初めは先タップで下穴に倣いながら加工を行い、続けてより先端部のねじも正確に切ることのできる中タップ、上タップに進んで加工を完成させます。

ハンドタップでのねじ切りは負荷の大きな加工法のため、タッピングペーストとよばれる切削油を刷毛などでタップに塗布してから行います。潤滑が不十分な状態で加工を行うとタップが途中で折れてしまうことがあり注意が必要です。

また加工は一気に行うのではなく、半周~1周進んだら1/4周~半周戻すといった手順で慎重に進めます。これは加工で発生した切粉をタップ外周にある溝に順次排出させるためです。これも怠るとタップが折れてしまったり、不正確な雌ねじができてしまったりします。

スパイラルタップ

「スパイラルタップ」は主に加工機などで、止まり穴の雌ねじを切る際に用いられるタップです。切粉を排出するための溝がらせん状に設けられていることからこの名が付いています。加工を行うと切粉が進行方向とは逆方向に連続的に排出されるため、止まり穴の底が詰まることがありません。またハンドタップのように加工と戻しを交互に行う必要がなく生産性に優れます。

ただ切粉がタップの根元側に排出されることから場合によってはシャンクに巻き付いたり、ワークを傷つける可能性があり、切粉の除去方法に気をつける必要があります。主に潤滑、冷却のために噴射されるクーラントを使って除去します。

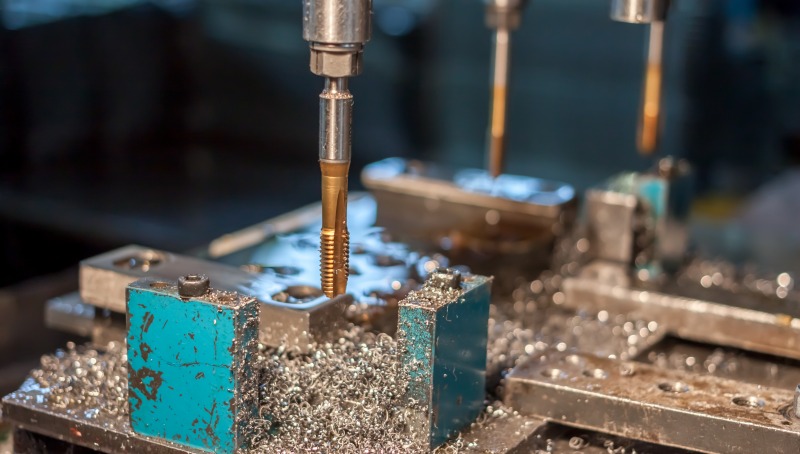

ポイントタップ

「ポイントタップ」は主に加工機などで、通し穴の雌ねじを切る際に用いられるタップです。スパイラルタップとは逆に、加工を行うと切粉が進行方向と同方向に連続的に排出されます。このためもっぱら通し穴の加工に用いられ、安定した加工で生産性が期待できます。

溝なしタップ

「溝なしタップ」は転造タップ、ロールタップともよばれます。これまで紹介してきた3種類のタップはいずれも切削加工によって雌ねじを作ってきました。しかし溝なしタップは工具の形こそ似ていますが、塑性加工という全く異なる原理によって雌ねじを作ります。

前者は下穴から不要になる材料を刃物で削り取ってねじ山としているのに対し、後者は下穴にねじの形に力をかけて押しつけ塑性変形させてねじ山を作っています。

この加工法は、切削のように材料を切断しないことから組織の分断による強度低下がない、加工硬化という現象によってねじ山が強化される、加工中に切粉が発生しないなどのメリットがあり、板金加工にも多く使用されています。一方で、加工自体に大きな力が必要であり、下穴の精度が切削によるタップよりも厳しいといった難しさがあります。また変形させてねじを作っていることから、周辺部で不必要な盛り上がりなどが生じることもあります。溝なしタップは下穴精度が要求されるため初めの工程設計には手間が掛かりますが、一度最適化したあとは生産性や強度に優れる加工法といえます。

まとめ

| 名称 | 別名称 | 特徴 | 気を付ける点 |

| ハンドタップ | 先タップ(1番) | タップの先端を加工 | 切粉の排出を確認しながら手加工 |

| 中タップ(2番) | タップの途中までを加工 | ||

| 上番タップ(3番) | タップの最後を加工 | ||

| スパイラルタップ | 螺旋溝・切粉は進行方向と逆 | 切粉の巻き込み | |

| ポイントタップ | ガンタップ | 先端斜め溝・切粉は進行方向 | 止まり穴 |

| ロール(転造)タップ | 溝なしタップ | 塑性加工・切粉なし | 下穴管理・盛り上がり |

今回は雌ねじを作るタップについて、代表的な種類を見てきました。それぞれの特徴を理解し、適切な方法を選ぶことが大切です。タップを製造しているメーカーのカタログなどを読んでみることもより深い理解につながりますので、お勧めします。