皿もみ加工と面取り加工は、穴や雌ねじ部によく用いられます。両者は似ていますが、目的は異なっています。今回はそれぞれの目的と加工方法について解説します。

皿もみ加工

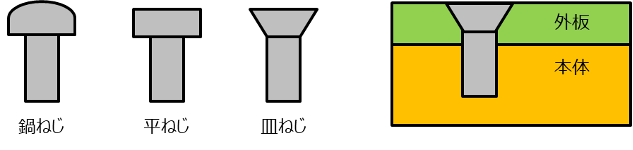

皿もみ加工とは、皿ねじという種類のねじを使って部材を止める際に、ねじの頭を綺麗に納め、保持力を向上させるために使われる加工法です。「皿」とは、ねじの頭の形状を表しています。「ねじの頭」とは、ドライバーなどを差し込む箇所を指し、頭の形別に鍋ねじ、平ねじ、皿ねじなど様々な種類があります。

皿ねじはすり鉢状のシルエットの頭をもったねじで、皿もみ加工と組み合わせて使うことでねじの頭を出っ張らせないようにしつつ、上下左右をしっかりと拘束することができる特徴があります。「もみ」とは、穴をあけることを指しています。飛行機が墜落する形態に「きりもみ」というものがありますが、これは穴をあける道具であるキリを回しながら下方向に加工していく様子と似ていることからつけられています。

皿もみの形状

皿もみは、テーパー形状のタイプAとストレート部があるタイプBの2つの形状があります。使用する工具もかわるため、注意が必要です。皿もみ加工を行う方法には主に切削加工、パンチング加工があります。

切削加工

切削加工は、ボール盤やマシニングセンタに皿もみ用カッターを取り付けて行います。皿もみ用カッターにはハイス鋼などで一体型となっているものや、超硬合金の刃先だけ交換が可能なものなどがあります。また、皿もみ加工とセットで行われる穴あけ加工が同時にできる段付きドリルもあります。

なお、皿もみ加工で作られるすり鉢形状の角度は皿ねじの頭の角度と同じ、90度である必要があります。一般的なドリルの先端角度は118度であるため、ドリルで代用すると皿ねじの頭をしっかりと保持することができず、ガタが出たり緩みやすくなったりします。

パンチング加工

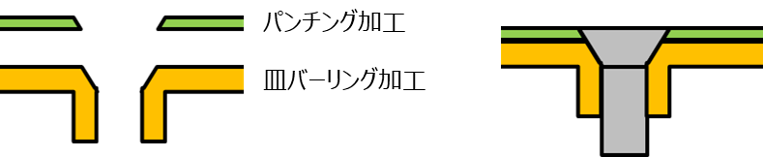

パンチング加工は板金部品に使われる方法で、プレス加工の一部です。プレス加工ではダイとパンチでねじ穴を打ち抜くことが多く行われますが、皿もみ形状に成形加工することも可能です。段取り替えなく、下穴加工と皿もみ加工を同じ段取りで行えるため、生産性が高く板金加工では一般的な加工方法になっています。

しかしながら、この成形加工は、下穴やテーパー形状に制約があります。表1は、パンチング加工と切削加工の違いとなります。形状が切削加工と異なりますので、注意が必要です。

表1.板金加工における皿もみの加工方法

| 加工方法 | 下穴 | テーパー面積 | 機械 |

| 切削 | 〇 | 〇 | ボール盤・MC |

| パンチング | 大きめ | 小さめ | NCT・複合機 |

皿バーリング加工

皿バーリングは、バーリングと皿もみが合体したものです。バーリング加工は、板金部品に下穴をあけ、穴の縁を外側に絞り出すことで、凸部を成形する方法です。板厚が薄く所定のねじ山を確保できないときに有効です。

板金が薄く、皿ねじで締結される製品では、外板(緑色)のテーパー部に皿ねじの皿部が納まり切らない場合、本体(黄色)側にもテーパー部を延長させる必要があります。薄板板金の製品では多く見受けられる加工の一つですが、専用の金型が必要になります。

引用元:村田ツール

引用元:村田ツール

面取り加工

面取り加工とは、主に加工によってできた角部を落として鋭利な箇所を除去する加工法です。穴や雌ねじ加工では45度の角度で落とすC面取りが一般的です。皿もみ加工とも似ていますが、こちらが皿ねじの頭を納めることを目的としているのに対し、面取り加工の目的には、組立性の向上と部品破損の防止があります。

組立性の向上

穴や雌ねじに面取りがなかった場合、相手となるピンやボルトはぴったりと合う位置を探りながら組み立てなければなりません。面取りが行われているとそのすり鉢状の形状がガイドとなり、多少ずれた位置にピンやボルトを当てても正確な穴や雌ねじ位置に導いてくれます。

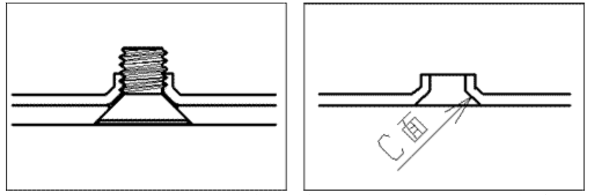

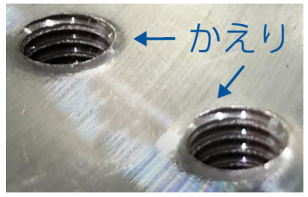

また、雌ねじ加工にロールタップを用いる場合、これによって生じる盛り上がり除去も面取り加工の重要な役割です。ロールタップは雌ねじ加工を行う工具ですが、転造という塑性加工による方法で雌ねじを成形します。大きな力で変形させながら雌ねじとするため、変形によって押しのけられた材料がねじ穴上面に逃げ、表面が盛り上がることで、しっかりと締め付けができなくなり隙間が発生するなどの問題が発生します。しかし、この盛り上がり(かえり)を面取り加工で除去することで問題を解消することができます。

引用元:OSG

引用元:OSG

部品破損の防止

鋭利な角部は例えば誤ってぶつけた際などに局所的に大きな力が集中しやすいです。材料の降伏点を超えた力が掛かると変形が生じ、組立ができなくなったり、隙間が生じたりします。また鋭利な角は相手部品を傷つける可能性もあります。面取りが行われているとそのようなリスクを下げることができます。

面取り加工には主に切削加工が用いられます。ボール盤やマシニングセンタに面取りカッターを取り付けて行います。皿もみ用カッターと同様に、ハイス鋼による一体型や、刃先交換型があります。また、板金加工では、バーリングや皿もみ同様、パンチング加工により面取りを成形することも多くなりました。

皿もみ加工と面取り加工について見てきました。穴あけやねじ切りなどと比べると脇役的存在の両加工ですが、正しく行われていないとトラブルを招くこともある重要な加工法です。